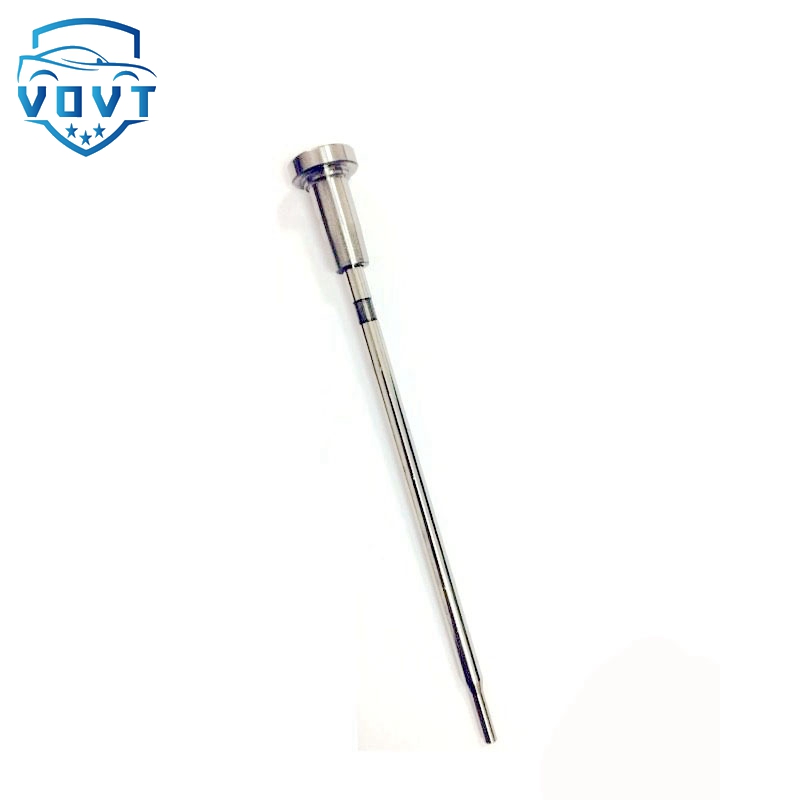

Hochwertiger Common-Rail-Steuerventilsatz F00RJ01334 für Diesel-Injektor 0445120047 0445120091 0445120093

| Produzieren Sie den Namen | F00RJ01334 |

| Kompatibel mit Injektor | 0445120047 0445120091 0445120093 |

| Anwendung | / |

| Mindestbestellmenge | 6 Stück / Verhandelt |

| Verpackung | White-Box-Verpackung oder Kundenanforderung |

| Vorlaufzeit | 7-15 Werktage nach Bestätigung der Bestellung |

| Zahlung | T/T, PAYPAL, je nach Wunsch |

Prinzipien des Common-Rail-Motors

Magnet- oder Piezoventile ermöglichen eine feine elektronische Steuerung der Kraftstoffeinspritzzeit und -menge, und der höhere Druck, den die Common-Rail-Technologie zur Verfügung stellt, sorgt für eine bessere Kraftstoffzerstäubung. Um den Motorlärm zu reduzieren, kann die elektronische Steuereinheit des Motors kurz vor der Haupteinspritzung eine kleine Menge Diesel einspritzen („Piloteinspritzung“), wodurch die Explosivität und Vibration reduziert werden und der Einspritzzeitpunkt und die Einspritzmenge bei Schwankungen der Kraftstoffqualität optimiert werden , Kaltstart usw. Einige fortschrittliche Common-Rail-Kraftstoffsysteme führen bis zu fünf Einspritzungen pro Hub durch.

Common-Rail-Motoren erfordern je nach Umgebungstemperatur eine sehr kurze bis gar keine Aufheizzeit und verursachen geringere Motorgeräusche und Emissionen als ältere Systeme.

Dieselmotoren verwendeten in der Vergangenheit verschiedene Formen der Kraftstoffeinspritzung. Zwei gängige Typen sind das Unit-Injection-System und die Verteiler-/Inline-Pumpen-Systeme. Während diese älteren Systeme eine genaue Steuerung der Kraftstoffmenge und des Einspritzzeitpunkts ermöglichen, sind sie durch mehrere Faktoren eingeschränkt:

Sie sind nockengetrieben und der Einspritzdruck ist proportional zur Motordrehzahl. Dies bedeutet typischerweise, dass der höchste Einspritzdruck nur bei der höchsten Motordrehzahl erreicht werden kann und der maximal erreichbare Einspritzdruck mit abnehmender Motordrehzahl abnimmt. Dieser Zusammenhang gilt für alle Pumpen, auch für diejenigen, die in Common-Rail-Systemen verwendet werden. Bei Einheits- oder Verteilersystemen ist der Einspritzdruck an den momentanen Druck eines einzelnen Pumpvorgangs ohne Druckspeicher gebunden, daher ist die Beziehung ausgeprägter und problematischer.

Sie sind hinsichtlich der Anzahl und des Zeitpunkts der Einspritzvorgänge, die während eines einzelnen Verbrennungsvorgangs gesteuert werden können, begrenzt. Mit diesen älteren Systemen sind zwar mehrere Injektionsereignisse möglich, dies ist jedoch viel schwieriger und kostspieliger.

Bei einem typischen Verteiler-/Inline-System beginnt die Einspritzung bei einem vorgegebenen Druck (oft als Pop-Druck bezeichnet) und endet bei einem vorgegebenen Druck. Diese Eigenschaft resultiert aus „dummen“ Einspritzdüsen im Zylinderkopf, die sich bei Drücken öffnen und schließen, die durch die Federvorspannung bestimmt werden, die auf den Kolben im Einspritzventil wirkt. Sobald der Druck im Injektor einen vorgegebenen Wert erreicht, hebt sich der Kolben und die Injektion beginnt.